浅谈石墨烯导热膜涂布机的烘箱干燥技术

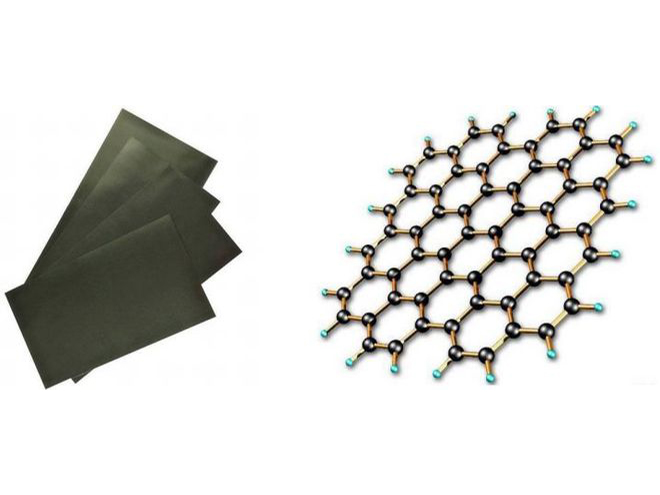

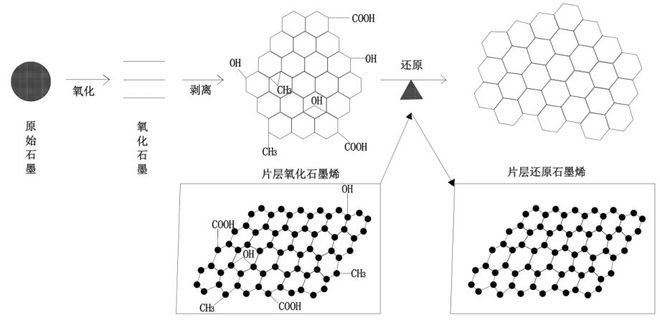

石墨烯,由SP2碳原子以蜂窝状六元环晶格组成的二维原子晶体,石墨烯具有很多独特的物理性质,石墨烯的理论导热率高达5300W/Mk,是金属铜的10倍[Nano Lett. 8, 902–907 (2008)]。氧化还原法是制备石墨烯导热膜最常用的方法之一,它的原理是在强氧化剂作用下,使石墨层间距扩张,形成片层或者边缘带有羰基、羧基、羟基等氧化石墨,然后在水溶液或有机溶剂中经过超声处理近一步剥离石墨片层,形成均匀分散的单层氧化石墨(GO),再通过还原剂或者高温还原氧化石墨上的氧化基团(脱除)制得氧化石墨烯(rGO)。

石墨烯导热膜

氧化还原法制备石墨烯导热膜

一、石墨烯导热膜的一般制备原理:

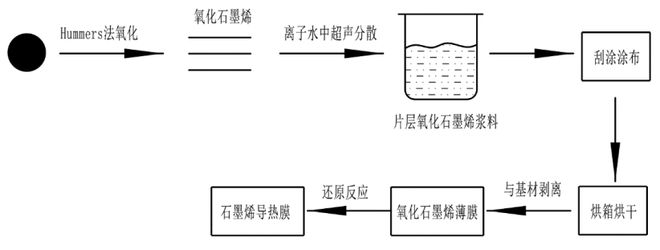

在石墨烯导热膜生产过程中,一般通过 Hummers 法先将石墨粉氧化;然后将氧化石墨烯在离子水中超声分散使其充分剥离得到氧化石墨烯浆料;再将氧化石墨浆料通过辊涂涂布机均匀的涂在钢带或者尼龙布等基材上,涂布厚度一般为 1mm~4mm;然后将涂有氧化石墨烯的送入烘箱进行烘干,形成氧化石墨烯薄膜,烘干后氧化石墨烯薄膜和基材进行物理分离;最后将氧化石墨烯薄膜进行氧化还原,最终得到石墨烯导热膜。

二、氧化石墨烯的涂布工艺:

氧化石墨烯涂布工艺过程

上图所示,通过辊涂涂布将氧化石墨烯涂层涂覆于基材表面,带入涂层的基材送入烘箱烘干,氧化石墨烯涂层在烘箱中烘干形成氧化石墨烯薄膜,烘干后氧化石墨烯薄膜与基材进行物理分离,分离后基材和氧化石墨烯分别收卷。

在氧化石墨烯涂布工艺中,氧化石墨烯以水性基作为溶剂,且固含量较小,生产过程中烘箱的烘干速率较低,一般情况下,烘干速率一般为 0.3m/min~0.5m/min。显然,较低的烘干速率的已经制约了石墨烯导热膜的生产效率,较低的烘干速率也使得石墨烯导热膜的生产成本较高。

三、石墨烯的涂布机烘干工艺分析:

传统的光学膜涂布其胶层的溶剂一般为乙酸乙酯(沸点 77℃)、甲苯(沸点110℃)等极易干燥挥发的油型溶剂,固含量一般为 40%~70%,涂层厚度一般为20um~200 um,其涂层的溶剂很容易挥发,涂布厚度也比较薄,干燥速度较高,一般可达到 30m/min~100 m/min氧化石墨烯浆料一般为水性溶液,其固含量约为 2%~5%,固含量很低、水性溶剂含量很高(固含量很小,涂层溶剂挥发量很大);涂层厚度一般为 1mm~4mm,(涂层较厚、整个涂层完全烘干的干燥速率很慢);采用传统烘箱烘干方式生产速度为 0.3m/min~0.5 m/min。

氧化石墨烯的烘箱的烘干速度,限制了涂布工段的生产速度,制约其生产效率和生产成本,针对这个问题,对氧化石墨烯涂布过程得烘干工艺进行分析。

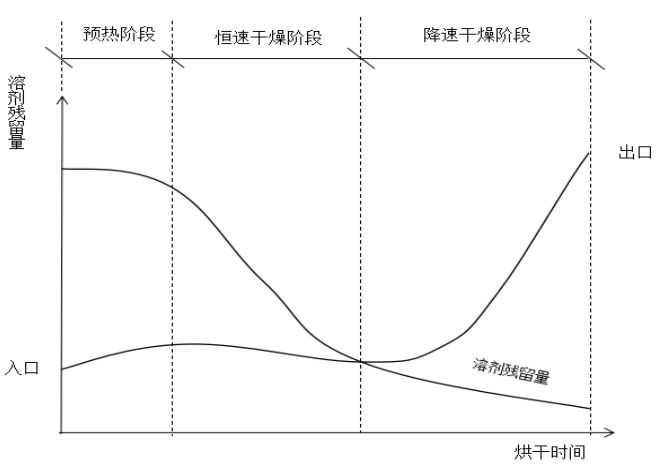

1、石墨烯导热膜涂布机的热风干燥机理:

石墨烯导热膜涂布机用烘箱热风干燥的形式对基材上的湿涂层进行干燥,热 风干燥的基本原理是利用高温气体,对薄膜涂层进行对流加热,从而促使物料中的水分子产生气化和蒸发的相变过程与物料分离。热风即是载热体提供热量,又是载湿体带走湿分。湿分包括水分、其他有机溶剂等,下面以水分的干燥来说明热风干燥的过程。水在物料中的结合形式有三中:第一种为化学结合水,此种水分与物料有准确的分子结合关系,通常很难祛除,这部分水不作为干燥的任务;第二种水分为物理化学结合水又称吸附结合水,此种水分与物料无严格化学关系,可通过加热之后的蒸发进行祛除;第三种是物理机械结合水,此种水较易祛除。

热风吹向物料初期,物料中的水分随时间呈现直线下降的状态,此时为恒速干燥阶段,此时物料的温度为热空气的湿球温度,干燥速度完全取决于外部的热质传递条件而与物料特性无关,在此阶段物料中的大部分水分被瞬间蒸发。当含水率降到一定程度之后,干燥速率逐渐降低,多余的热量引起物料表面的温度升高,温度由外而内不不断升高,含水率延平缓曲线逐渐下降。

2、影响石墨烯导热膜涂布机干燥速度的因素:

1)热风温度因素

随着干燥温度升高,干燥效率会迅速提高,当温度增加到溶剂沸点温度以上时,干燥速率会趋于平缓,这时候增加干燥温度会浪费大量能源,而起不到提高干燥速度的效果;同时,干燥温度还取决于涂层膜的变形温度,当干燥温度超过80℃时氧化石墨烯膜会变形膨胀,影响产品品质。

2)干燥风速因素

干燥随着热风速度的提高, 湿涂层的干燥速度加快;风速越大, 达到要求的终含剂量时间越短。说明热风速度的提高使涂层表面吸收了溶剂蒸汽的热风被迅速驱走。这就改善了热、剂传递条件, 加快了干燥进程。

3)干燥时间因素

干燥时间是指料膜穿过烘箱的时间,干燥时间越长越有利干燥。T = k × L/𝑉,其中 t 代表干燥时间,L 代表烘箱长度,V 代表车速。从公式可以看出干燥时间取决于烘箱长度和车速,烘箱长度取决于设备空间。

3、提升石墨烯导热膜涂布干燥速度的办法:

结合我公司为某导热膜生产商提供的石墨烯导热膜涂布机实际使用经验,得出提升石墨烯导热膜涂布干燥速度的方法。

1)烘箱温度和加热方式合理选择

氧化石墨烯浆料一般为水性溶液,烘箱的热风温度一般为 60℃~80℃,当温度过高时氧化石墨烯膜会变形膨胀,影响产品品质。

烘箱的加热方式一般为间接式燃气热风加热,一般不采用天然气直燃加热热风和电加热方式。

天然气直燃加热燃气燃烧时释放热量的同时产生二氧化碳和水汽,水汽会随着加热炉出风口通过循环风机进入烘箱,增加了烘箱热风的整体湿度,对氧化石墨烯的干燥速度产生负面影响。

将空气加热到一定的温度,电加热方式加热电费比间接式燃气热风炉和蒸汽加热的天然气费用高 1.3~1.5 倍。例如:某地电费为 0.8 元/KW﹡h,天然气费用为 4 元/m3 ,整台涂布机用热量为500000Kcal/h。

如果采用电加热方式,每小时加热费用计算如下:

加热费用 = 0.8元×(10000×500000Kcal/h)÷860 = 465元/h

如果采用间接式燃气热风炉的加热方式,每小时加热费用计算如下:

加热费用 = 4元×(10000×500000Kcal/h)÷(8500×0.7) = 336元/h

2)涂布机烘箱结构的设计及风速的选择

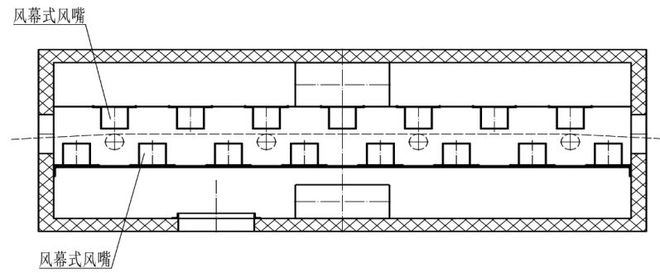

a)烘箱结构的设计:结合石墨烯导热膜涂布机的生产工艺,涂布浆料固含量较低,湿膜刚进入烘箱时,干燥风速不宜过大,风速过大容易将湿膜表面吹花,前 8 米烘箱一般采用孔板式风幕风嘴,采用大风量,低风速的干燥方式对刚涂完的湿膜进行干燥。

所以为了降低单位面积石墨烯导热膜的加热费用,一般选择间接式燃气热风炉加热方式。红外线、超声波等干燥方式因为影响石墨烯导热膜性能而不能使用。

2)涂布机烘箱结构的设计及风速的选择

a)烘箱结构的设计 结合石墨烯导热膜涂布机的生产工艺,涂布浆料固含量较低,湿膜刚进入烘箱时,干燥风速不宜过大,风速过大容易将湿膜表面吹花,前 8 米烘箱一般采用孔板式风幕风嘴,采用大风量,低风速的干燥方式对刚涂完的湿膜进行干燥。

风幕式风嘴

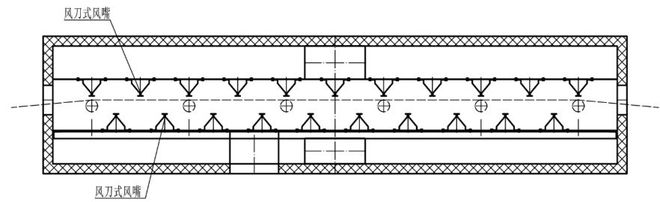

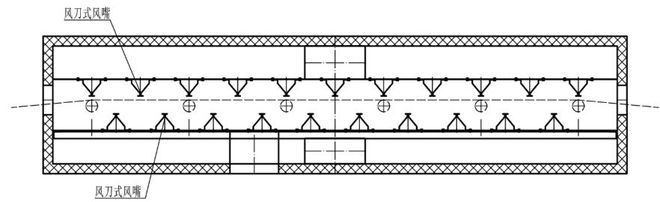

待湿膜表面固化之后,后面烘箱采用风刀式风嘴对湿膜进行干燥,为了提高烘箱的干燥效率采用上下风嘴吹风的烘箱结构。

风刀式风嘴

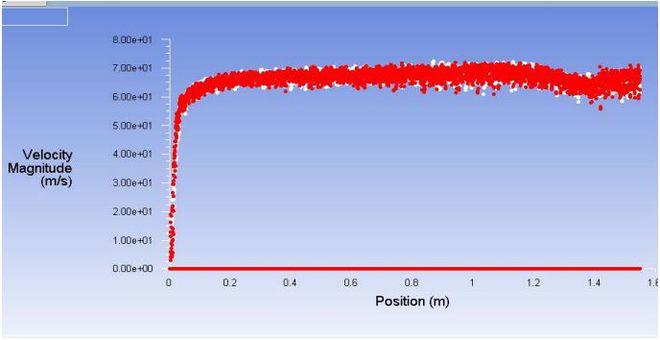

b)烘箱风嘴风速的选择 结合石墨烯导热膜涂布机的生产工艺,试验表明:烘箱风嘴的设计风速为20m/s~25m/s 时,干燥效果和经济型最佳。风嘴风速低于 20m/s 时,风速对干燥速度影响较大;风嘴风速高于 25m/s 时风速对干燥速度的影响不太明显,究其原因,当风速达到一定值时氧化石墨烯薄膜已经表干(表面已经干燥),氧化石墨烯薄膜内层的水性溶剂不易在大风速的条件下挥发出来。所以要提高干燥速度,需要解决干燥过程中温度、风速、干燥温度之间的耦合关系,在料膜干燥优选温 度、优选干燥时间下确定干燥风速设计,一味提高风嘴风速会提高烘箱加热的能耗和风机的能耗。

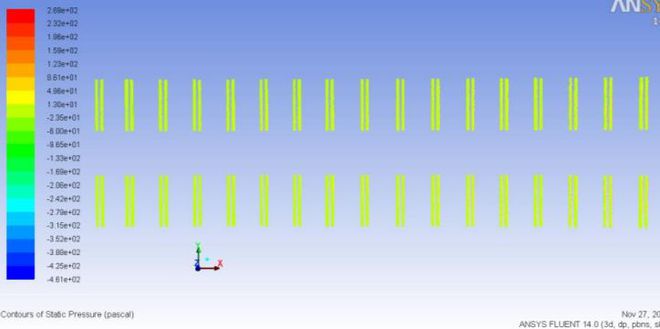

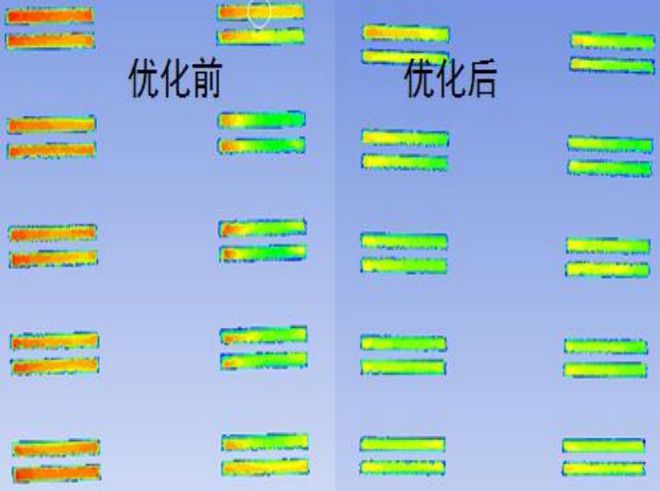

为了保证氧化石墨烯膜表面干燥的一致性,即保证烘箱风嘴风速的均匀性,对烘箱的风腔结构和风嘴结构进行三维建模数值分析,选择最优的风腔风嘴结构,保证烘箱风嘴吹风的均匀性。

数值模拟分析优化前后的风速均匀性

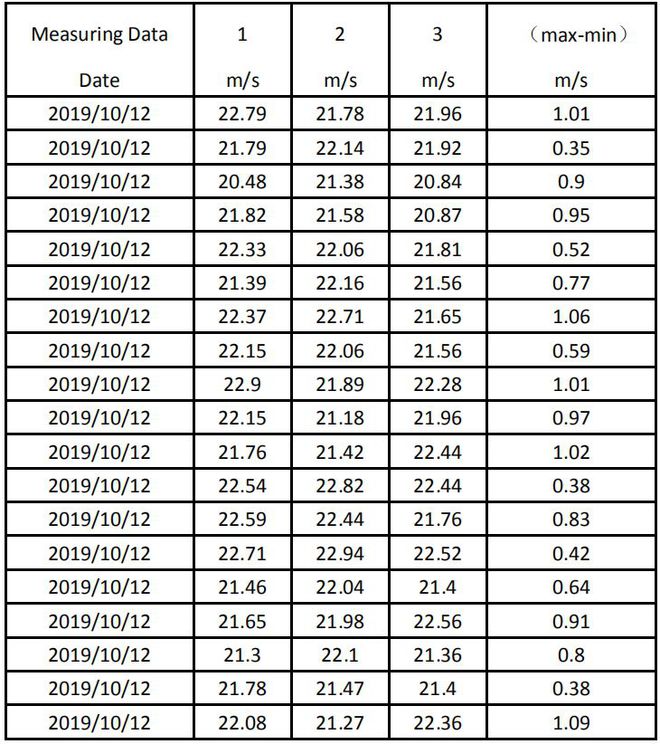

按照数值模拟分析的风腔风嘴结构,制造出来的烘箱风速风嘴横向风嘴均匀性误差不超过 1m/s,风嘴间的纵向均匀性误差不超过 2m/s。

3)增加烘箱加热时间根据干燥时间的计算公式,干燥时间T = k × L/ ,L 代表烘箱长度,V 代表车速,为了提高涂布机的生产速度,要提高干燥时间需要增大烘箱长度。通过我们为某石墨烯导热膜厂家生产涂布机的试验数据得知:将试验机烘箱长度从 18m 增加到 64 米,涂布机的干燥速度从 0.3m/min 提高到 2m/min;2019 年我们最新款的石墨烯导热膜涂布机烘箱的长度为 75m,通过对烘箱风速和加热方式的优化设计,涂布机的生产速度可以达到 3m/min~5 m/min。

4、小结:

由于目前氧化石墨烯涂层主要为水性涂层,固含量低,涂层厚度大,烘干难度很大,采用传统烘箱烘干方式的涂布机,烘干效果不好,生产速度低。通过我们对涂布机烘箱性能的优化设计,涂布机的生产速度可以达到 3m/min~5 m/min,生产效率有了显著提高。若要大幅提高石墨烯导热膜涂布机的生产速度,还需同时从溶剂的成分、生产工艺上做深入研究。

5、东福来石墨烯涂布机优势 :

1. 同样产能价格为同类设备的1/3;

2. 同比目前全球同类设备生产效率提高300-500%;

3. 独特的加热烘干技术,独特的加热烘干技术,效率相比同行提高3-5倍(依据原材料配方有差异);

4. 同比目前全球同类设备生产能耗降低30-40%;

5. 避免了同行产品翘边、断裂、气泡、无法连续收卷的缺陷;

6. 正常交期75个工作日(依订单状况而定);

7. 核心客户3年质量保证,让客户放心无忧。